표면 평탄도와 잉크젯 접착력을 향상시키기 위해 PVC 플렉스 배너 , 재료 선택, 생산 공정 최적화 및 표면 처리 기술부터 시작할 수 있습니다. 다음은 이 문제에 대한 구체적인 방법과 해결 방법입니다.

PVC 코팅재에 레벨링제, 가소제 등의 첨가제를 적당량 첨가하면 소재의 유동성과 코팅의 균일성을 향상시켜 표면 평탄성을 향상시킬 수 있습니다.

잉크젯 잉크와 상용성이 높은 바인더(폴리우레탄, 아크릴 수지 등)를 코팅에 첨가하면 잉크에 대한 코팅의 접착력이 높아집니다.

코팅의 미세성과 표면 매끄러움을 향상시키기 위해 입자 크기가 더 작고 분포가 더 균일한 필러(예: 나노 크기의 탄산칼슘 또는 실리카 분말)를 선택합니다.

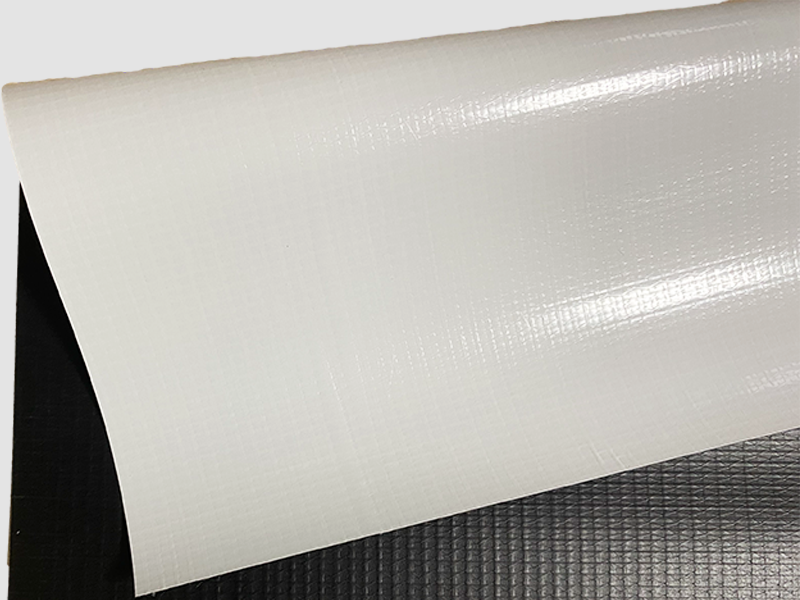

날실과 위사 밀도가 높은 섬유 직물 베이스 천을 사용하면 표면의 잔물결과 함몰을 줄일 수 있습니다.

베이스 천의 코로나 처리, 플라즈마 처리 또는 샌드블라스팅은 코팅과 베이스 천 사이의 접착력을 향상시키고 간접적으로 표면의 균일성과 안정성을 향상시킬 수 있습니다.

다중 코팅 공정을 사용하여 잉크젯 천 표면에 보다 균일한 다층 코팅 구조를 형성하면 표면 평탄도를 향상시키는 데 도움이 됩니다.

일관된 코팅 두께를 보장하려면 정밀 코터(예: 블레이드 코팅 또는 그라비아 롤러 코팅)를 사용하십시오.

열팽창 및 수축으로 인한 표면 주름이나 고르지 않은 표면을 방지하려면 생산 라인에서 코팅의 가열 및 냉각 속도를 최적화하십시오.

코팅 생산에 진공 배기 장치를 추가하면 잔류 기포가 평탄도에 미치는 영향을 줄일 수 있습니다.

생산 환경을 최적화하고 먼지가 없는 작업장과 공기 여과 장비를 사용하여 먼지 입자가 코팅 표면에 달라붙는 것을 방지합니다.

코로나 처리 기술을 사용하여 PVC 표면의 극성을 개선하고 잉크와의 접착력을 강화합니다.

플라즈마 기술을 사용하여 PVC의 분자 구조를 변경하여 표면의 습윤성과 잉크 접착력을 향상시킵니다.

코팅재에 실리콘이나 폴리불화비닐 첨가제를 첨가하면 표면조도와 유착방지 효과가 더욱 향상됩니다.

투명 보호 코팅이나 밀봉층을 사용하여 코팅의 마찰 저항과 오염 방지를 강화하는 동시에 접착력을 향상시킵니다.

나노 수준의 기능성 코팅(소수성 코팅제 등)을 분사함으로써 스프레이 페인팅의 접착력을 향상시킬 수 있을 뿐만 아니라 오염물질의 부착을 방지할 수 있습니다.

생산 공정 중에 온라인 광학 평탄도 감지 장비를 도입하여 코팅 두께와 표면 평활도를 실시간으로 모니터링하여 일관성을 보장합니다.

인쇄된 천의 잉크 접착력을 접착력 시험기(예: 3M 테이프 테스트 방법)로 정기적으로 테스트하여 생산 공정 및 소재 개선 효과를 확인합니다.

PVC Flex Banner의 표면 평탄도와 인쇄 접착력을 근본적으로 향상시키기 위해서는 원료 선정, 생산 공정 최적화, 표면 처리 기술 적용의 3가지 접근 방식이 필요합니다. 동시에 실시간 감지 및 사용자 피드백과 결합된 프로세스의 지속적인 최적화를 통해 제품 성능을 극대화하고 시장 수요를 충족할 수 있습니다.